Den Einstieg in die Industrielle KI erfolgreich meistern.

Wie kann KI mithilfe von Process Mining gewinnbringend eingesetzt werden und welche Voraussetzungen sind dafür…

Blog

Stehen Sie vor der Herausforderung, dass Ihre Kunden die Ware in immer kleineren Stückzahlen nachfragen? Haben Sie eine hohe Variantenvielfalt und dadurch sogar Losgröße 1? Sind Ihre Kunden auch privat an Same-Day-Lieferversprechen gewöhnt? Liefern Ihre Marktbegleiter zuverlässiger? Oder möchten Sie neue Standards setzen? Oftmals können Produktion und Logistik nicht mit den neuen Marktanforderungen Schritt halten. Das sollten Sie ändern! Je höher die Liefertreue, desto höher die Kundenzufriedenheit. In diesem Beitrag geben wir Ihnen 6 Praxistipps zur Steigerung der Liefertreue bei Losgröße 1, ohne Ihre Herstellkosten explodieren zu lassen.

Die Liefertreue ist eine Kennzahl, die sich im Regelfall direkt auf die Kundenzufriedenheit auswirkt. Nicht nur in Unternehmen, die sich durch eine hohe Liefertreue vom Wettbewerb differenzieren wollen, kommt seitens des Vertriebes deshalb stetig die Forderung nach einer hohen Liefertreue. Sie müssen diese Forderungen in der Produktion und Logistik trotz der gestiegenen sonstigen Anforderungen erfüllen. Im ersten Moment würden man erwidern, dass dafür zusätzliche Kapazitäten und damit zusätzliche Kosten notwendig werden. Das ist für die meisten Unternehmen keine Option. Wir zeigen Ihnen, wie Sie die Liefertreue ohne zusätzliche Personal- oder Produktionskapazitäten erhöhen können.

Zufriedene Kunden sind die Grundlage für jedes Unternehmen – die Liefertreue ist der wesentliche Erfolgsfaktor für Ihre Kundenzufriedenheit!

Philipp Kappus, Manager Produktion

Welche Liefertreue wollen wir optimieren? Die Kundenwunschliefertreue oder die Termintreue zum bestätigten Termin? Zählen zu früh gelieferte Aufträge als liefertreu? Werden ganze Aufträge, Auftragspositionen oder Stück gemessen und sind Teillieferungen akzeptiert?

Fangen Sie damit an, diese Fragen zum Status Quo zu beantworten: Vermutlich werden Sie – wie viele andere Unternehmen auch – feststellen, dass jede Abteilung und sogar jede Fachkraft diese Kennzahl anders definiert.

Voraussetzung für die Optimierung ist eine im gesamten Unternehmen einheitliche Definition der Kennzahl „Liefertreue“.

Philipp Kappus, Manager Produktion

Sie sollten damit starten, die verschiedenen Definitionen zu sammeln und die für den Kunden beste Variante auszuwählen. Sie werden Ihr Unternehmen nochmals aus einem anderen Blickwinkel kennenlernen. Die Auswahl der „richtigen“ Variante ist je nach Branche und Unternehmen unterschiedlich und kann nicht pauschal beantwortet werden. Allein durch diesen Schritt erhöhen Sie schon die Sichtbarkeit auf das Thema „Liefertreue“, was zu einer ersten Verbesserung führen kann. In dieser Phase ist die Management-Attention unabdingbar. Den Nutzen hoher Liefertreue zu erklären, wird jedoch die Wenigsten vor eine Herausforderung stellen.

Im nächsten Schritt sollten Sie die Datengrundlage zur Ermittlung der Liefertreue genauer unter die Lupe nehmen, getreu nach dem Motto „Vertrauen ist gut, Kontrolle ist besser“. Gewachsene Strukturen – auch in den ERP-Systemen – können an einer fehlerhaften Schlussfolgerung schuld sein. Wie werden die Daten erhoben und zu welchem Zeitpunkt wird der Zeitstempel geschrieben? Sind die Definitionen Ihrer Analyse und der Datenerhebung deckungsgleich?

Manager Produktion

Haben Sie Fragen zu dem Thema? Senden Sie mir gerne eine Nachricht. Ich melde mich umgehend bei Ihnen.

Sie haben den Begriff „Liefertreue“ unternehmensweit definiert. Wird die Liefertreue noch gar nicht oder nicht richtig gemessen, sollten Sie die notwendige Datengrundlage schaffen. Meiner Erfahrung nach liegt hierbei der größte Hebel – vor allem in mittelständischen Unternehmen. Das bedeutet, dass im Laufe des Auftragsabwicklungsprozesses bei Erreichen definierter Zwischenziele die Zeitstempel erfasst werden.

Diese Datengrundlage ist nicht nur die Basis für die Verbesserung der Liefertreue sondern die Basis für viele Ansätze der Digitalisierung, wie bspw. Process Mining:

In Zeiten der Digitalisierung sind Kennzahlen und Daten das wichtigste Gut, wenn damit richtig umgegangen wird.

Philipp Kappus, Manager Produktion

Haben Sie diese Datengrundlage geschaffen, ist das ein guter Anfang. Sie können auch direkt den nächsten Schritt gehen, indem die Liefertreue pro Abteilung oder Produktionslinie gemessen wird. Hierzu benötigen Sie dann die geplanten und tatsächlichen Produktionstermine je Abteilung.

Sie sollten am Ende eine konsistente Datenbank an Bewegungsdaten erstellt haben, die die weitere Basis für Ihre Untersuchungen sein wird. Ziehen Sie erste Schlüsse aus den Daten! Liegen die Hauptprobleme in der Produktion oder schon davor?

Aus marktstrategischen Gesichtspunkten kann es gute Gründe haben, wenn Sie z.B. dem Kunden eine Lieferzeit von 24 Stunden versprechen. Das kann gefährlich werden: Amazon z.B. wirbt mit der Lieferung am nächsten Tag, aber nicht für alle Produkte – auch hier gibt es Ausnahmen.

Lernen Sie deshalb Ihren eigenen Produktmix kennen. Welche Durchlaufzeiten haben Ihre unterschiedlichen Produktgruppen? Welche Eigenschaften erhöhen das Risiko, dass das Produkt nicht rechtzeitig beim Kunden ist? Sie können in zwei Stufen vorgehen:

Mit pauschalen Lieferversprechen über alle Produktgruppen hinweg werden Potentiale häufig nicht ausgenutzt und Ihre Produktion arbeitet ineffizient.

Philipp Kappus, Manager Produktion

Keine Sorge: Schon ohne Big Data können Sie ein großes Potential heben, wichtig ist: Einfach anfangen!

Nachdem Sie die Produktgruppen nach Ihrer Durchlaufzeit kategorisiert haben, besprechen Sie die Ergebnisse mit Vertrieb und Produktion. Lassen sich die Durchlaufzeiten reduzieren? Warum sind sie länger als der Durchschnitt? Ist für die Produktgruppe eine kurze Durchlaufzeit notwendig oder können wir die Lieferzeit für den Kunden verlängern? Vielleicht ist ein früher Liefertermin für den Kunden weniger wichtig als ein zuverlässig eingehaltener späterer Liefertermin. Für die Verbesserung der Liefertreue ist die abteilungsübergreifende Kommunikation das A und O.

Üblicherweise sind die Produktionskapazitäten – gerade in Peak-Zeiten – knapp bemessen und stellen einen Engpass dar. Sollte dies nicht der Fall sein, spricht man von Verschwendung. Sie haben also die Herausforderung, Ihre Aufträge richtig zu priorisieren.

In den meisten Unternehmen, die ich beraten habe, bestanden mehrere Engpässe innerhalb der Produktion. Hierdurch wird die Komplexität stark erhöht und eine Priorisierung ohne Simulationstools kann sich als schwierig erweisen. Ziel sollte also sein, die Produktion so einzustellen, dass ein Engpass entsteht. So kann von diesem Engpass aus gesehen gezogen werden (Pull-Prinzip) und die Rüstzeiten in diesem Prozess reduziert werden. Sie fokussieren sich also zunächst in der Priorisierung auf diesen Engpass.

Ist der Engpass nicht sofort ersichtlich, bemühen Sie Ihre Datengrundlage: An welcher Stelle existiert zeitlich gesehen der größte Puffer? Unterscheiden sich die Puffer bei den unterschiedlichen Produktgruppen?

Die richtige Priorisierung Ihrer Aufträge ist das A und O und sollte nicht nur statisch bei Produktionsstart erfolgen.

Philipp Kappus, Manager Produktion

Lassen sich Engpässe nicht über diese organisatorischen Methoden beseitigen, haben Sie zwei Optionen:

Meistens werden zu Beginn Priorisierungen festgelegt und ab diesem Zeitpunkt nach dem FiFo-Prinzip gearbeitet. In vielen Fällen entscheidet der Produktionsmitarbeitende oder Zufall darüber, welches Produkt als nächstes bearbeitet wird. Finden Sie heraus, wie die Abteilungen priorisieren! Handeln alle Mitarbeitenden innerhalb einer Abteilung oder eines Produktionsschrittes nach den gleichen Kriterien? Sie werden feststellen, dass jede Fachkraft Ihren eigenen Schritt optimiert, über die ganze Supply-Chain kann das aber eine nicht optimale Lösung darstellen.

Schaffen Sie Transparenz über den IST-Zustand und überlegen Sie mit Ihrem GMV (gesunder Menschenverstand), wie eine zukünftige Priorisierung aussehen sollte. Das wichtigste: Nehmen Sie die gesamte Belegschaft mit, stellen Sie Fragen und berücksichtigen Sie ihre Vorschläge. Erst dann entsteht eine gute Lösung, die dann angenommen wird.

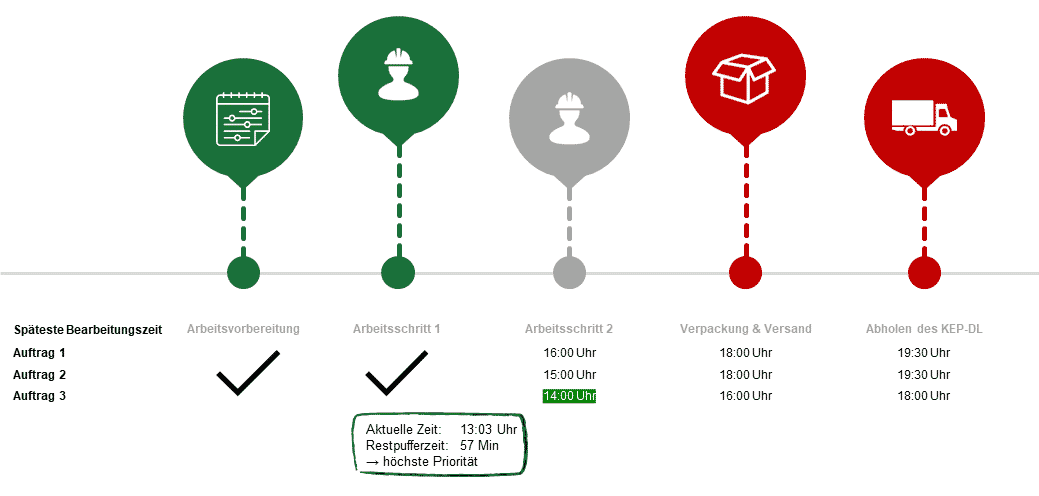

Ein Lösungsansatz: Priorisierung durch Restpufferzeit. Schätzen Sie die voraussichtliche Produktionszeit für einen Auftrag – hier kommt es nicht auf die Minute an, da wir über Losgröße 1 sprechen – je nach Merkmalsausprägung des Auftrags und rechnen vom Versandzeitpunkt rückwärts:

Restpufferzeit = [Cut-Off-Zeit des Versanddienstleisters] – [Restliche Produktionszeit der nachfolgenden Prozesse inkl. geplanten Puffern]

So führen Sie ein dynamisches Pull-Prinzip ein, das die Besonderheiten der geringen Losgrößen berücksichtigt. Beachten Sie jedoch: Voraussetzung ist die passende Softwareunterstützung.

Im Laufe der Daten- und Prozessanalyse sowie der Definition von Kennzahlen und Priorisierungsregeln werden Ihnen einige Maßnahmen einfallen oder von den Mitarbeitenden vorgeschlagen werden. Den größten Fehler, den Sie machen können, ist an dieser Stelle aufzuhören, denn dann haben Sie keine nachhaltige Verbesserung erreicht und die Motivation des Personals sinkt. Stellen Sie sich vor, Ihr Verbesserungsvorschlag wird einfach ignoriert! Wie finden Sie das?

Um dafür zu sorgen, dass die Optimierung nachhaltig ist, muss die Umsetzung von Maßnahmen organisiert werden. Hierzu wird ein Projekt ins Leben gerufen und nach den Unternehmensbereichen gegliedert:

Sie können die Liefertreue nicht im Alleingang optimieren!

Philipp Kappus, Manager Produktion

Unserer Erfahrung nach ist es hilfreich, nicht mehr als zwei bis drei Maßnahmen pro Bereich gleichzeitig umzusetzen. Ein Teilprojektleiter pro Bereich ist für die Umsetzung dieser Maßnahmen verantwortlich und alle ein bis zwei Wochen sollte der Fortschritt gegenseitig diskutiert werden. Jeder Bereich begutachtet aus seiner Sichtweise und kann neue Ideen beisteuern. Setzen Sie erreichbare Ziele und schaffen Sie Verbindlichkeit, indem Termine gesetzt und überprüft werden!

Die Grundlage ist geschaffen und Ihnen sind bei der Datenaufbereitung erste sogenannte „Low Hanging Fruits“ aufgefallen, die sie direkt optimieren konnten. Jetzt sollten Sie sich Ziele setzen, damit Sie auch eventuelle Investitionen begründen können. Beachten Sie, dass es einfacher ist, die Liefertreue von 60% auf 80% als von 92% auf 95% zu erhöhen!

Die Ziele sollten SMART sein: Spezifisch, Messbar, Attraktiv, Realistisch, Terminiert.

Diese Ziele sollten auf einzelne Abteilungen heruntergebrochen werden, messen Sie die Abteilungen nicht nur an der Produktivität, sondern auch der Liefertreue:

Werden Ihre Abteilungen mit Zielen geführt? Ist neben Kennzahlen wie der Produktivität auch die Liefertreue enthalten?

Philipp Kappus, Manager Produktion

Im nächsten Schritt können die Verantwortlichen der Abteilungen genau diesen verspäteten Aufträgen auf den Grund gehen. Voraussetzung ist die richtige Bereitstellung der Informationen!

Wenn Sie die Ziele und Kennzahlen überall visualisieren, erhöhen Sie die Aufmerksamkeit und Verbesserungen werden sofort sichtbar. Eine einfachere Motivation gibt es nicht!

Mit meinen 6 Praxistipps sollten Sie einen guten ersten Schritt hinsichtlich der Verbesserung der Liefertreue gegangen sein. Die 6 Tipps wurden zuletzt im Rahmen eines umfangreichen Maßnahmenkatalogs bei einem Werkzeughersteller umgesetzt und haben zu einer Verbesserung der Liefertreue von 92% auf 96% geführt.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen