No-Deal-Brexit

Am 31. Januar 2020 ist das Vereinigte Königreich offiziell aus der Europäischen Union ausgetreten. er…

Blog

Ihr Wareneingang hat als Schnittstelle zwischen Außenwelt und Ihrem Unternehmen erheblichen Einfluss auf Kosten, Qualität, Zeit und Flexibilität. Als Gesicht Ihres Unternehmens gegenüber Ihrem Lieferanten sollte er immer einen positiven Eindruck hinterlassen und zugleich die Möglichkeit bieten, bares Geld zu sparen. In diesem Beitrag zeigen wir Ihnen, wann ein zentraler Wareneingang für Sie die richtige Wahl ist und wappnen Sie mit schlagkräftigen Argumenten.

Ihr Wareneingang hat als Schnittstelle zwischen Außenwelt und Ihrem Unternehmen erheblichen Einfluss auf Kosten, Qualität, Zeit und Flexibilität.

Philipp Carl, Senior Manager Logistik

Der Wareneingang ist die logistische Verbindung zum Lieferanten oder wie oben bereits erwähnt: „das Gesicht Ihres Unternehmens gegenüber Ihrem Lieferanten“. Anlieferungen an die falsche Lieferadresse, unstrukturiertes Lieferantenmanagement, mangelhafte Qualitätskontrollen, verspätete Reklamationen u.v.m. führen sowohl auf Seiten des Lieferanten als auch auf Seiten Ihres Unternehmens zu Unmut und unnötigen Kosten. Zuverlässigkeit, Standardisierung und schlanke Prozesse, die ein zentraler Wareneingang (ZWE) mit sich bringt, machen Sie hingegen sowohl zum Lieblingspartner Ihrer Lieferanten als auch Ihres Controllers.

Um dies zu erreichen, müssen Sie eine große Hürde überwinden: Der immense Mehrwert eines zentralen Wareneingangs muss gegen den Fakt standhalten, dass in einen nicht wertschöpfenden Bereich investiert wird. Wir statten Sie mit schlagkräftigen Argumenten aus, die Ihren Return on Investment auch gegen den hartnäckigsten Controller verteidigen.

Wenn Sie für das digitale Zeitalter bereit sein wollen, müssen Ihre Prozesse dafür auch bereit sein.

Philipp Carl, Senior Manager Logistik

Wenn Sie für das digitale Zeitalter bereit sein wollen, müssen auch Ihre Prozesse dafür bereit sein. Ein zentraler Wareneingang bietet Ihnen eine optimale Chance, am Ausgangspunkt Ihres internen Warenstroms einen gerichteten Materialfluss zu starten. Nehmen Sie dafür zunächst alle Ist-Prozesse auf, die sich durch Ihre dezentrale Struktur ergeben haben, und erstellen Sie Ihren Wunsch-/Soll-Prozess, welcher durch einen ZWE möglich ist.

Vergessen Sie bei der Soll-Prozessgestaltung nicht den Grundsatzgedanken der „Sieben R“ (Richtiges Produkt, im Richtigen Zustand (Qualität), zur Richtigen Zeit, am Richtigen Ort, in der Richtigen Menge, zu Richtigen Kosten und mit Richtigen Informationen) – es handelt sich ja immerhin um einen Logistikprozess. Sie werden staunen, was eine Prozessaufnahme und die Prozessgestaltung mittels Workshops bewirken. Hierfür empfehle ich Ihnen, alle Prozesse zu visualisieren, sodass sie jederzeit nachvollziehbar und zugleich dokumentiert sind. Geeignete Programme hierfür sind bspw. Microsoft® Office Visio® oder Signavio.

Folgende Vorteile ergeben sich durch einen zentralen Wareneingang und helfen Ihnen, interne Bereiche an Bord zu holen, die für die Gestaltung des Auftragsabwicklungsprozesses unablässig sind:

Für folgende Anlieferungen sollten Sie aber weiterhin einen separaten Wareneingang vorhalten: Beispielsweise Wareneingänge für Großteile, die eine Direktanlieferung durch einen Schwertransport mit Begleitfahrzeug erforderlich machen, oder Rohmaterialien (Langgut etc.).

Senior Manager Logistik

Möchten Sie wissen, wie Sie Ihre Wareneingangsprozesse optimieren können? Dann kontaktieren Sie mich gerne!

Wareneingänge unterliegen großen Schwankungsbreiten von Anliefervolumen, Anzahl Artikeln je WE-Position, Fahrzeugtypen (z.B. LKW, KEP etc.), Ladevorgängen (z.B. Seiten oder Heckentladung), Ladungsträgertypen (z.B. Seefrachtkisten, Europaletten etc.), Hilfsmitteltypen (z.B. Stapler, Hubwagen etc.). Bei einer solchen Dynamik hilft nur maximale Flexibilität!

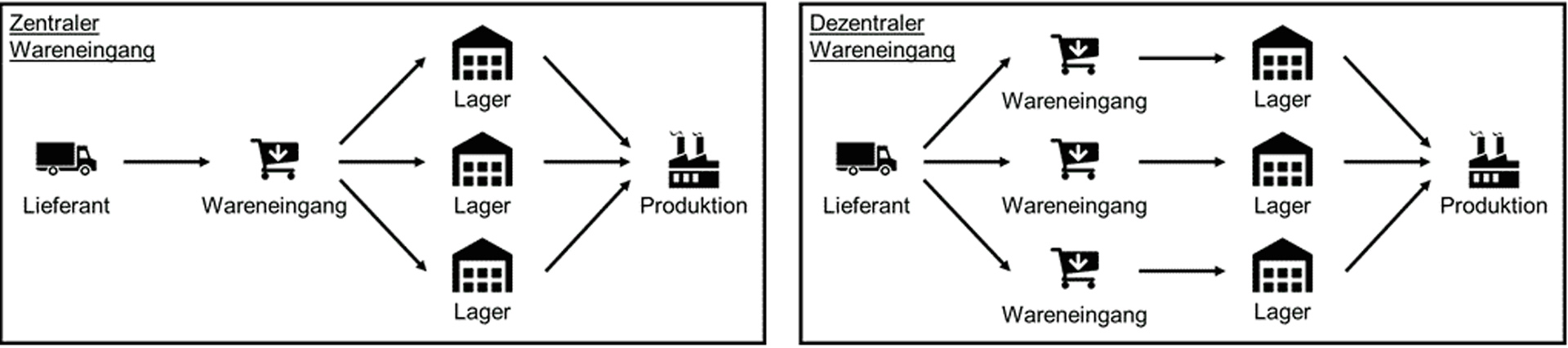

Daher ist eines der schlagkräftigsten Argumente, die für einen zentralen Wareneingang sprechen, Flexibilität und Kosteneinsparungen durch Synergien. Bei einer dezentralen Struktur (Abb. 1a) ist jeder WE-Bereich, von der Anmeldung bis hin zum internen Warenausgang, mehrfach vertreten. Aus einer zentralen Lösung resultieren folglich Flächenersparnis und Einsparung an Equipment.

Schaffen Sie eine klare Zuordnung von Kapazitätsbedarf und Personalkapazitätsangebot je WE-Bereich.

Philipp Carl, Senior Manager Logistik

Das Einsparungspotential geht sogar noch weiter. Da in den einzelnen WE-Bereichen Fachkräfte in Vollzeit (FTE) vorgehalten werden müssen, obwohl diese meist nur in Teilzeit WE-Tätigkeiten durchführen, können in einer zentralen Lösung die Mitarbeitenden besser ausgelastet und somit eingespart werden. Darüber hinaus hat die unterschiedliche Auslastung Ihrer Belegschaft innerhalb der WE-Bereiche zur Folge, dass Sie oftmals keine klare Zuordnung von WE-Tätigkeit zu Personalkapazität haben.

Zentralisieren Sie deshalb alle WE-Bereiche und schaffen Sie eine klare Zuordnung von Kapazitätsbedarf und Personalkapazitätsangebot je WE-Bereich. Dies ermöglicht Ihnen, Ihre Leistung zentral zu bündeln und Personalkapazitäten gezielter zu steuern. Darüber hinaus entlasten Sie Mitarbeitende, die zuvor in Teilzeit WE-Tätigkeiten dezentral durchgeführt haben.

Wie machen Sie nun Ihr Argument hieb- und stichfest? Führen Sie einen Vergleich von Leistungsangebot und -Nachfrage/-Bedarf im „Ist“ und im „Soll“ durch und stellen Sie die Ergebnisse gegenüber. Hierfür ermitteln Sie über manuelle Aufnahmen oder Datenanalysen auf Basis ihrer Bewegungsdatenbank:

Zur Ermittlung können Sie wie folgt vorgehen:

Bei gleichbleibendem Leistungsbedarf (Ist = Soll), sollte für den ZWE nun eine geringere Anzahl an Mitarbeitenden notwendig sein, da diese aufgrund der Synergieeffekte Ihre Kapazität zentral bereitstellen können. Falls dies nicht der Fall ist, könnten folgende Punkte zutreffen:

Geht nicht, gibt’s nicht!“ Es ist eine Frage des Wollens durch alle Bereiche.

Philipp Carl, Senior Manager Logistik

Nicht zuletzt will ich Ihnen ans Herz legen, so viel wie möglich in einem Standard zu arbeiten und Standards zu etablieren. Versuchen Sie daher, folgende Standards zu beherzigen:

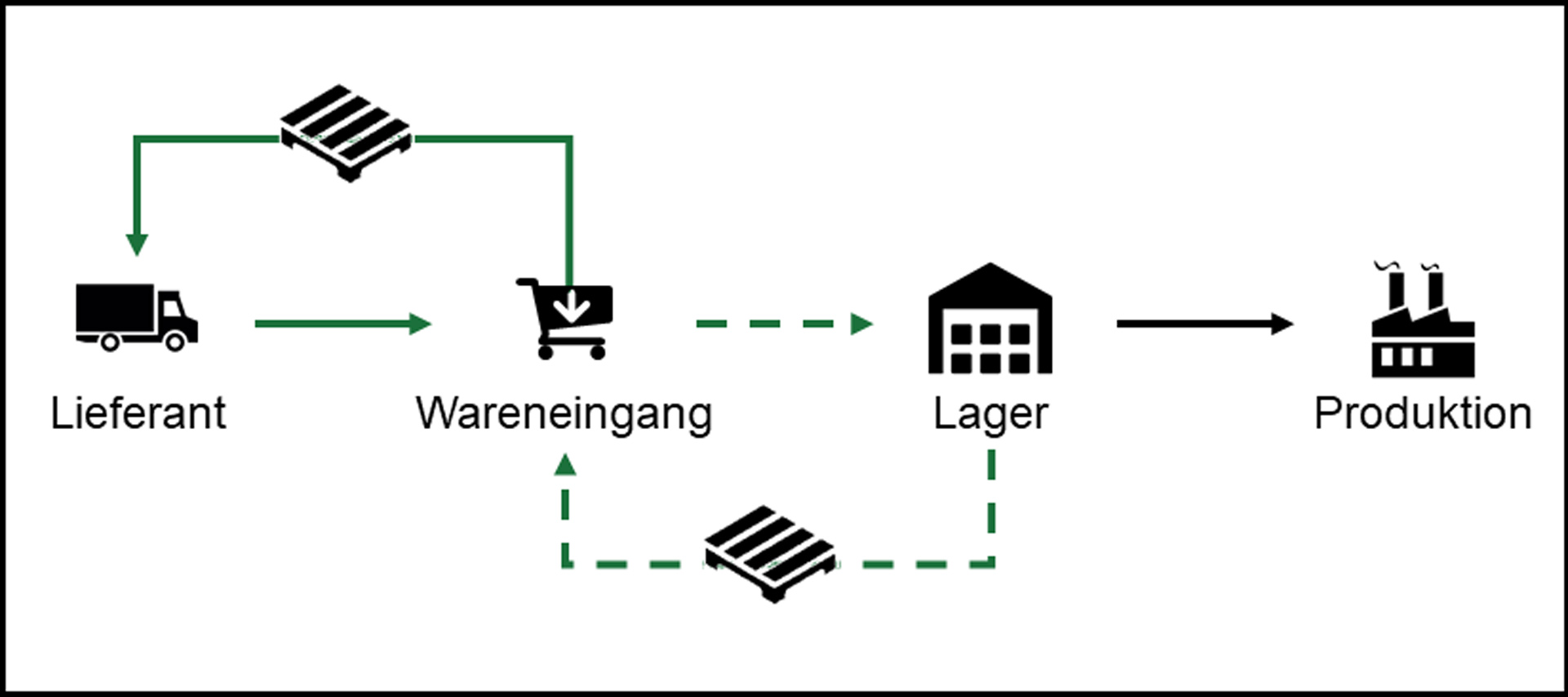

Starten Sie beispielsweise mit Behälterkreisläufen. Diese Kreisläufe können Sie sowohl in Richtung ihres Lieferanten ausbauen als auch in Richtung Ihrer internen Prozesskette (Abb. 2 zeigt zwei mögliche Behälterkreisläufe). Mein Tipp: Sobald ein Behälterkreislauf über eine Schleife (z.B. Wareneingang <-> Lager) etabliert ist, kann dieser sukzessive um weitere Bereiche (z.B. Produktion) erweitert werden.

Kleine Vorwarnung: Sobald Sie mit dem Stichwort „Standardisierung“ um die Ecke kommen, werden Sie auf Widerstand stoßen und Sätze hören wie „das geht doch gar nicht, unser Produktportfolio ist viel zu groß“. Dem können Sie getrost entgegnen „Geht nicht, gibt’s nicht!“. Es ist eine Frage des Wollens durch alle Bereiche. Der Benefit, den Sie durch eine Standardisierung erzielen, zeigt sich erst, wenn der Standard etabliert ist. Und solange heißt es: dran bleiben, durchhalten und machen!

Die Ausführung Ihrer Argumente für den zentralen Wareneingang kann noch so gut sein, seien Sie bereit für die zwei Argumente, die Ihr sorgfältig erstelltes Konzept angreifbar machen könnten. Die beiden Argumente lauten: „schlechter ROI (Return on Investment)“ und „Anstieg der internen Transporte“. Ich lasse Sie jetzt, so kurz vor dem Ziel, natürlich nicht im Stich und sage Ihnen, wie Sie diese beiden Argumente entkräften können und somit Ihr Konzept sichern.

Der ROI ist eine verbreitete Kennzahl zur Beurteilung von Investitionen bei wertschöpfenden Bereichen […] Jedoch handelt es sich bei einem Zentralen Wareneingang nicht um einen wertschöpfenden Bereich […]

Philipp Carl, Senior Manager Logistik

Der ROI ist eine verbreitete Kennzahl zur Beurteilung von Investitionen bei wertschöpfenden Bereichen und wird sehr häufig als Entscheidungshilfe herangezogen. Jedoch handelt es sich bei einem zentralen Wareneingang nicht um einen wertschöpfenden Bereich, somit werden auch keine Gewinne erzielt: Keine Gewinne bedeutet geringer ROI.

Ein ROI kann selbstverständlich für einen zentralen Wareneingang berechnet werden, wobei den Investitionen und Aufwänden die Einsparungen durch Personal, Transporte, Flächen etc. gegenübergestellt werden können. Jedoch ist es meist sehr schwierig, diese Einsparungen zu quantifizieren, weswegen der ROI den eigentlichen Nutzen des ZWE in ein schlechtes Licht rückt.

Den ROI als Entscheidungshilfe bei der Frage „zentraler Wareneingang ja oder nein“ heranzuziehen, ist nicht ratsam und aus den oben genannten Gründen nicht geeignet. Vielmehr hilft eine Gegenüberstellung von Aufwand und Nutzen. Beispielsweise ist der Nutzen einer Prozessvorbereitung auf ein ERP-System sehr groß, aber lässt sich zum Zeitpunkt der Kostenrechnung nicht monetär bewerten.

Der Anstieg der internen Transporte ist möglich, da bei einer dezentralen Lösung die Wareneingänge mit den zugehörigen Lägern örtlich verbunden sein können (vgl. Abb.1). Dies ist bei einer zentralen Lösung und mehreren Lagerorten natürlich nicht möglich und somit kann das Transportaufkommen steigen. Die Anpassung und Optimierung der internen Transporte können diesem Problem entgegenwirken.

Die Taktung von internen Transporten und Optimierung der Milk-Runs oder dem allgemeinen Routenmanagement entkräftig dieses Argument. Für den bereits vorhandenen Werkstransport bedeutet der neue zentrale Wareneingang einen Anlaufpunkt mehr, und dieser sollte kein Problem darstellen.

Befassen Sie sich mit dem Gedanken eines zentralen Wareneingangs und überprüfen Sie, ob dieser für Sie in Betracht kommt. Wenn ja, gehen Sie die Umsetzung Ihres zentralen Wareneingangs an! Bereiten Sie sich anhand unserer vier Lessons Learned vor und legen Sie los! Synergie, schlanke Prozesse und Standardisierung bringen Ihnen einen Nutzen, den Sie nicht mehr missen wollen, sobald Sie ihn haben.

Mit den vier Lessons Learned von Rothbaum können Sie sich nun in Ruhe mit dem Gedanken eines zentralen Wareneingangs beschäftigen. Aktuell wenden wir unsere Lessons Learned bei einem unserer Kunden im Anlagenbau an. Gerne halten wir Sie auf dem Laufenden und berichten von unseren Fortschritten und weiteren Lessons learned. Sie haben noch Fragen oder Anmerkungen zum Artikel? Dann stehe ich Ihnen gerne jederzeit zur Verfügung. Bis dahin, viel Spaß und einfach machen!

Senior Manager, München

Der Diplom-Wirtschaftsingenieur berät seine Klienten in Fragen der Lager- und Logistikplanung sowie Digitalisierung der Logistik (insbesondere im ERP-, WMS- und TMS-Umfeld). Darüber hinaus unterstützt er Kunden auch übergreifend in den Bereichen Operations Management und Strategy.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen