Vertikale Produktion

Der Platzmangel zwingt Fabrikplaner zum Umdenken. Für die Berücksichtigung der heutigen Anforderungen an eine Fabrik…

Blog

Der Digital Twin (Deutsch: Digitaler Zwilling) findet im Kontext von Industrie 4.0 und Digitalisierung vielfach Gebrauch. Doch was ist ein Digital Twin eigentlich? Und wie können Sie davon profitieren?

Als Abbilder von komplexen Produktionsanlagen oder Systemen kommen Digital Twins seit einiger Zeit zum Einsatz. Unlängst werden Digital Twins aber auch eingesetzt, um die Supply Chain zu optimieren. Wir zeigen Ihnen, welchen Mehrwert ein Supply Chain Digital Twin bringt und was es dabei zu beachten gilt.

Der Begriff Digital Twin ist schon seit ein paar Jahrzehnten bekannt. An Popularität hat er aber vor allem in den letzten Jahren gemeinsam mit den Themen Big Data und Internet of Things (IoT) gewonnen. Definitionen des Digital Twins fallen so vielfältig aus wie seine Einsatzmöglichkeiten. Einige zentrale Merkmale haben jedoch alle Digital Twins gemein:

Im Folgenden lege ich den Fokus auf den Einsatz von Digitalen Zwillingen in der Supply Chain. Insbesondere zeige ich auf, wie Sie ein Digital Twin der Supply Chain bei zahlreichen Problemen und Fragestellungen im Supply Chain Management unterstützen kann.

Nach den oben definierten Eigenschaften handelt es sich bei einem Digital Twin der Supply Chain um eine Simulation des eigenen Supply Chain Netzwerkes. Dieses wird mit realen Einkaufs-, Verkaufs- und/oder Sendungsdaten versorgt, woraus der Digital Twin Erkenntnisse zur Optimierung des Netzwerkes generiert. Grundsätzlich trifft diese Definition zu. Es ist darüber hinaus aber möglich, den Umfang und Detailgrad des Digital Twins individuell an die eigenen Bedürfnisse anzupassen.

In seiner einfachsten Form bildet der Digital Twin beispielsweise lediglich die Versandrelationen eines regionalen Distributionszentrums zu dessen Kunden ab und fokussiert sich dabei nur auf die Transportkosten und Laufzeiten. In einer komplexen Ausarbeitung spiegelt der Digital Twin dagegen zum Beispiel ein 4-stufiges Netzwerk: Vom Lieferanten, über das Produktionswerk, hin zu allen Distributionsstandorten und von dort zu allen Kunden über sämtliche Transportarten – wie Paketdienst, Stückgutversand, FTL-Verkehr oder Luftfracht – inklusive der Prozesse innerhalb der Produktion und des Distributionszentrums.

Entsprechend lässt sich die erste Variante zwar deutlich einfacher erstellen, hat aber begrenzte Aussagekraft. Hingegen erfordert die zweite, komplexe Variante einen hohen Modellierungsaufwand, bietet aber Antworten auf nahezu alle denkbaren Fragestellungen. Bei beiden Modellen handelt es sich um Digital Twins, sofern es möglich ist, diese mit Realdaten zu aktualisieren, um daraus Erkenntnisse zu gewinnen.

Das erste, einfache Modell könnte die Frage beantworten, wie die Kunden möglichst kostenoptimal zum gewünschten Datum beliefert werden können und dabei die Gesamttransportkosten und die Liefertreue messen. Mit dem komplexen Modell können optimale Bestände und erforderliche Kapazitäten innerhalb der Distributionsstandorte ermittelt, robuste Nachschubstrategien definiert und vereinbarte Service Levels überwacht werden.

Meine Empfehlung für den Start: Überlegen Sie sich erst einige konkrete Fragestellungen, die mit dem Supply Chain Digital Twin beantwortet werden sollen, sodass Sie ihn im ersten Schritt darauf ausrichten können. Es ist zwar möglich, von Anfang an ein vollständiges Abbild zu erstellen, die Eintrittshürde ist aber deutlich höher. Mit einem einfachen Modell kommen Sie schnell zu ersten Erfolgen und können die Stakeholder von den Vorteilen des Digital Twins überzeugen. Danach kann das bestehende Modell sukzessive mit zusätzlichen Bausteinen erweitert werden.

Mit einem schlanken Modell für ausgewählte Fragestellungen kommen Sie schnell zu ersten Erfolgen und können Ihre Stakeholder von den Vorteilen des Digital Twins überzeugen.

Mark Smoliar, Senior Berater

Realdaten sind ein wesentlicher Bestandteil eines Digital Twins. Dabei sind Bedenken hinsichtlich der Datenqualität unbegründet. Die meisten Unternehmen mit einem gängigen ERP-System verfügen über ausreichend Daten, um einen Digital Twin in seiner einfachsten Form zu erstellen: unabhängig davon, ob Sie SAP, Infor, Microsoft Dynamics, proAlpha oder ein anderes System nutzen.

Für die Modellierung Ihrer Supply Chain benötigen Sie in erster Instanz die Sendungsdaten mit Datum, Empfangsadresse, Gewicht und/oder Volumen und optional den Sendungsinhalt. Zusätzlich sind Frachtraten und Versandbedingungen Ihres Transportdienstleisters oder die Kalkulationswerte für die eigene Flotte erforderlich.

Ein erfahrener Modellierer hilft grundlegende Fehler zu vermeiden und schneller zu einem akkuraten Modell zu kommen.

Mark Smoliar, Senior Berater

Zur Anreicherung des Grundmodells können Kundenbestellungen, Lieferanteneinkäufe, Fertigungsaufträge, Lagerbewegungen und Bestände hinzugenommen werden. Dabei gilt, je genauer Ihre Buchungspunkte sind, desto realitätsgetreuer wird das Modell. Echtzeitbuchungen im Lager über Handterminals und die Rückmeldung von Fertigungsaufträgen über ein MES-System bieten mehr Details als die retrograde Materialentnahme bei manueller Fertigbuchung des Auftrags. Doch auch bei letzterem ist es möglich, fehlende Zeiten zu erfassen, beispielsweise mit einer Wertstromanalyse oder anderen Prozessaufnahmemethoden. Eine solche Detailierungsstufe benötigen Sie aber nur, wenn Sie an den Abläufen innerhalb der Produktions- und Lagerstätten Ihrer Supply Chain interessiert sind.

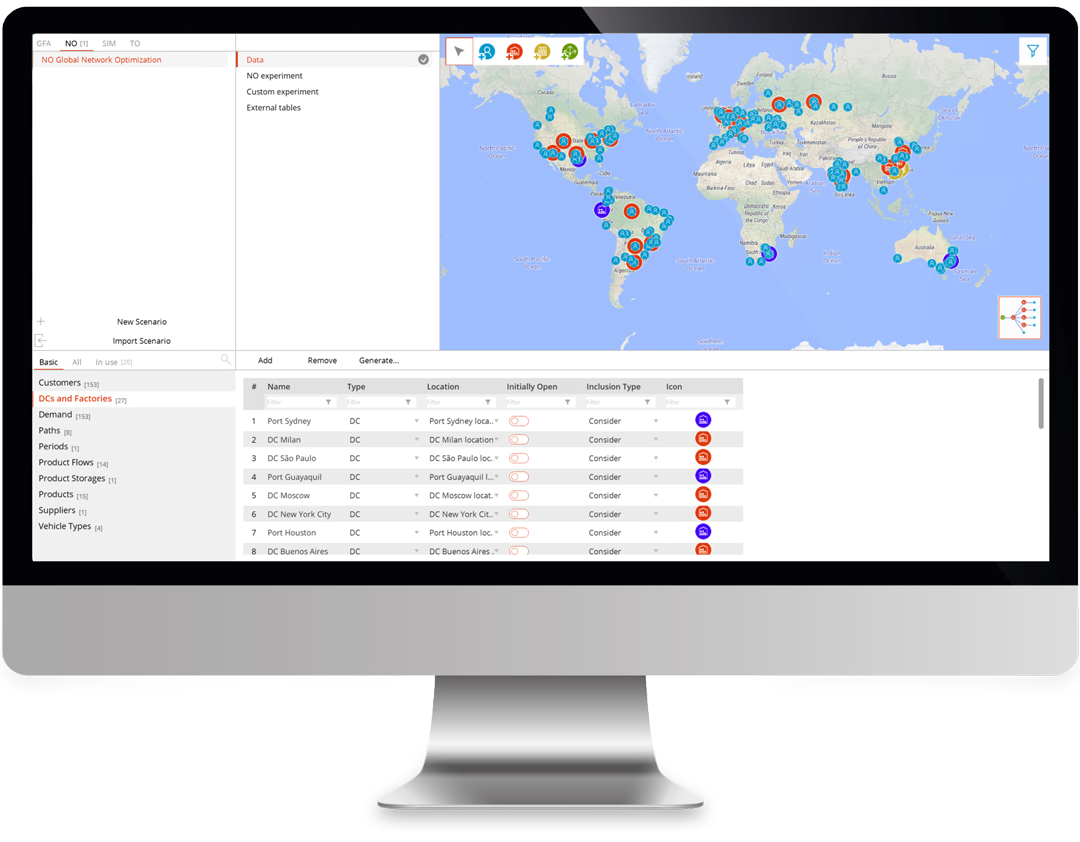

Sobald die Datengrundlage geklärt ist, gilt es, das richtige Modellierungswerkzeug auszuwählen. Bei Rothbaum setzen wir aktuell auf die Software AnyLogistix von AnyLogic. Darüber hinaus bietet der Markt aber reichlich Optionen für klein und groß, von einfachen Excel Add-Ins über komplette Softwaresuiten.

Das Modell bildet das Kernstück des Digital Twins und besteht im Wesentlichen aus einer Datenbank mit definiertem Regelwerk. Die Grunddaten enthalten die Informationen zu Kunden, Standorte und den Produkten. Das Regelwerk definiert, wie die Produkte beschafft oder erzeugt werden, über welche Relationen sie zu den Kunden transportiert werden, welche Auftragssteuerung zu Grunde liegt und welche Prozesszeiten und Kosten dabei anfallen. Ein großer Teil der Aufwände fällt für die Erstellung des Modells an. Um den Prozess zu beschleunigen, kann hierbei jedoch ein erfahrener Modellierer unterstützen.

Um das erstellte Modell zu validieren, ist es zielführend, dieses mit historischen Daten zu befüllen und die Supply Chain zu simulieren. Die gesammelten KPIs wie Transportkosten und Laufzeiten sollten abgesehen von geringen Abweichungen möglichst den real erfassten Werten entsprechen. Ansonsten muss die Modelldefinition nachjustiert werden. Die vom Modell erzeugten Daten ähneln in ihrer Struktur den Daten, die auch das ERP System generiert. Zur Analyse der erstellten Daten können Sie Lösungen verwenden, die in der Software integriert sind. Meine Empfehlung ist aber, stattdessen mit Ihren gängigen BI-Tools wie Tableau oder PowerBI zu arbeiten, da diese eine größere Vielfalt an Möglichkeiten bieten.

Der letzte Schritt besteht darin, den erstellten und getesteten Supply Chain Digital Twin nachhaltig in der vorhandenen IT-Landschaft zu verankern. Idealerweise wird das Modell über einen ETL-Prozess (Extract, Transform, Load) regelmäßig mit neuen Daten versorgt, das Modell ausgeführt und die Ergebnisse in einem BI-Tool zu vorgefertigten Dashboards zusammengestellt. Der verantwortliche Supply Chain Manager kann diese anschließend als Entscheidungsgrundlage nutzen.

Den Aktualisierungsrhythmus können Sie beispielsweise auf den Sales & Operations Planning Prozess abstimmen, um monatlich die neuen Absatzprognosen im Modell zu integrieren und auf die veränderten Nachfragen zu reagieren. Oder Sie rufen kontinuierlich die neusten Kundenbestellungen ab, um kurzfristige operative Entscheidungen zu treffen.

Senior Berater

Sie haben eine konkrete Idee für einen möglichen Anwendungsfall, sind sich aber nicht sicher, ob und wie Sie der Digital Twin hierbei unterstützen kann? Dann kommen Sie einfach auf mich zu. Ich berate Sie gerne bezüglich der Einsatzmöglichkeiten und zeige Ihnen auch auf, wie wir Sie bei Ihrem Vorhaben unterstützen können.

Nachdem ich nun einen Überblick über die Funktion und Einsatzmöglichkeiten eines Digital Twins gegeben habe, erläutere ich im Folgenden zusammenfassend die einzelnen Bausteine des Digital Twins. In diesem Zuge gehe ich auch auf die nötigen Ressourcen für den Aufbau und den Betrieb des Digitalen Zwillings ein.

Das Modell ist das Gehirn des Digital Twins. Hier findet die Simulation der Supply Chain statt. Das Modell muss einmalig erstellt werden, wenn Sie den Digital Twin aufsetzen. Hierfür benötigen Sie eine Modellierungssoftware, sowie einen Modellierer, der die bestehende Supply Chain in der Software abbilden kann. Bei Änderungen in der Supply Chain muss das Modell entsprechend angepasst werden – beispielsweise, wenn neue Kundenmärkte oder Standorte erschlossen werden, neue Lieferanten dazukommen oder neue Produkte auf den Markt kommen. Da die entsprechenden Änderungen nicht täglich ausgeführt werden müssen, können Sie hierfür auch auf externe Unterstützung zurückgreifen.

Der Digital Twin besteht aus mehreren Bausteinen, die miteinander vernetzt sind.

Mark Smoliar, Senior Berater

Die Supply Chain Datenbank führt das Modell mit den Realdaten aus Ihren Operations zusammen. Der Aufbau und die Pflege dieser Datenbank erfolgen am besten über Ihre IT oder Business Analytics Abteilung. Die Tätigkeiten und das Vorgehen sind vergleichbar mit dem Aufbau eines Data Warehouses. Die Anforderungen, welche Daten benötigt werden und in welcher Form diese bereitgestellt werden müssen, ergeben sich aus der Modelldefinition. Dafür ist es notwendig, dass sich Modellierer und Datenbankverantwortliche entsprechend austauschen.

Sobald das Modell mit den neuen Daten versorgt ist, findet die Simulation der Supply Chain statt. Grundsätzlich sind zwei Varianten möglich. Die Ausführung des Modells kann lokal direkt in der Modellierungssoftware vorgenommen werden. Alternativ besteht die Möglichkeit, das erstellte Modell zu exportieren und entweder in der Cloud oder auf einem eigens gehosteten Server ausführen zu lassen. Für einen automatisierten Workflow ist die Cloud- beziehungsweise Serverlösung die bessere Lösung. Wenn die ersten einfachen Modelle erstellt werden, reicht es aber auch aus, diese lokal auszuführen und die Ergebnisdaten manuell zu exportieren.

Die BI Datenbank bereitet die Ergebnisse aus dem Supply Chain Modell auf und kombiniert diese gegebenenfalls mit weiteren Datenquellen, die für Auswertungen herangezogen werden sollen. Auf diese Datenbank greift das BI Tool Ihrer Wahl zu, um die simulierten Ergebnisse zu visualisieren. Die Verwaltung der BI Datenbank ist ebenfalls am besten bei der IT oder Analytics Abteilung aufgehoben.

Den Abschluss bildet das BI Dashboard, das die Ergebnisse aus dem Simulationsmodell visualisiert, unternehmensrelevante KPIs berechnet und die ganzen Informationen verständlich bereitstellt. Den Aufbau und die Pflege des BI Dashboards sollte ein erfahrener Analyst mit Bezug zu Supply Chain Themen übernehmen. Die Entwicklung der einzelnen Dashboard Elemente sollte in Abstimmung mit dem Supply Chain Manager erfolgen. Optimalerweise sollten dabei alle Verantwortlichen miteinbezogen werden, welche die Ergebnisse für operative oder strategische Entscheidungen nutzen.

Was bisher wie ein linearer Ablauf wirkt, der nur in eine Richtung funktioniert, ist in Wirklichkeit ein in sich geschlossener Kreislauf. Denn die große Stärke des Supply Chain Digital Twin im Vergleich zu reinen Analysewerkzeugen ist, dass die getroffenen Maßnahmen oder Entscheidungen direkt und ohne Risiken getestet werden können.

Zwei reale Beispiele:

Die Absatzprognose für den nächsten Monat sagt eine größere Nachfrage voraus als üblich. Sie simulieren das Modell und stellen bei der Auswertung fest, dass die Bestände nicht ausreichen, um die Nachfrage zu bedienen. Sie laufen Gefahr, dass Ihre Liefertreue sinkt, wenn nicht rechtzeitig reagiert wird. Ihr Lösungsansatz ist, die Produktion für die nachgefragten Produkte zu erhöhen.

Sie überlegen sich, dass Sie die erhöhte Nachfrage mit zusätzlichen Schichten bedienen können. Mit den angepassten Prämissen lassen Sie das Modell laufen und stellen erneut fest, dass die Nachfrage nicht erfüllt werden kann. Als Grund dafür identifizieren Sie fehlendes Rohmaterial, da die Abnahmemengen bei den Lieferanten nicht angepasst worden sind. Sie passen erneut die Modellparameter an, und simulieren den Ablauf ein drittes Mal. Jetzt sind alle KPIs im grünen Bereich. Ihr Action Plan steht und Sie leiten die erforderlichen Aufgaben an den Einkauf und die Produktion weiter.

Sie planen eine Expansion im europäischen Markt. Ihre Distribution ist aber an einem Standort gebündelt. Aufgrund der längeren Laufzeiten können Sie ausländischen Kunden in der Regel nicht die gleichen Service Levels bieten wie Inlandskunden. Sie möchten daher einen zweiten Distributionsstandort im Ausland eröffnen und stehen vor der Frage, wie Sie hier am besten vorgehen: Mieten Sie ein Lager und betreiben es mit eigenem Personal? Nutzen Sie einen Logistikdienstleister? Oder ist die Investition in ein eigenes Gebäude sinnvoll? Wo ist der beste Standort? Welche Kapazitäten braucht dieser und welche zusätzlichen Prozessschritte finden dort statt? Was ist die beste Lagerhaltungsstrategie?

Um diese Fragen zu beantworten, können Sie verschiedene Szenarien in Ihrem Digital Twin entwickeln, die Performance je Szenario ermitteln und miteinander vergleichen. So entwickeln Sie von Anfang an die für Sie optimale Strategie und vermeiden kostspielige Fehler bei Ihrer Expansion.

Der Digital Twin zeigt frühzeitig Probleme auf und ermöglicht es, verschiedene Lösungsansätze ohne Risiko zu testen und zu vergleichen.

Mark Smoliar, Senior Berater

Zum Abschluss stelle ich Ihnen einen Use-Case aus einem vergangenen Kundenprojekt vor. Die Aufgabe bestand darin, ein neues Distributionszentrum in Frankreich auszulegen. Dabei sollten unter anderem der optimale Standort, die benötigten Lagerflächen und Mitarbeitenden, die optimalen Bestände und die auszuführenden Prozesse ermittelt werden. Ziel war es, die Service Levels zu verbessern und Transportkosten im Vergleich zu einer Direktlieferung von den zwei bestehenden Produktionsstandorten einzusparen.

Im ersten Schritt analysierten wir die benötigten ERP-Daten und nahmen vor Ort die Produktions-, Versand- und Auftragsabwicklungsprozesse auf. Den Grundstein für die Transportrelationen legten die ERP-Daten (Lieferscheine und Kundenbestellungen). Die Prozessaufnahmen flossen in die Definition der Abläufe und Durchlaufzeiten innerhalb der Standorte ein. Eine der Herausforderungen war, die ERP-Daten der beiden Produktionsstandorte zusammenzuführen, da hier zwei unterschiedliche ERP-Systeme im Einsatz waren. Dies erleben wir bei vergleichbaren Projekten öfter. Mit entsprechenden Erfahrungen kann diese Herausforderung aber problemlos überwunden werden.

Nach Erstellung und Validierung des Baseline-Modells – also des Modells, das den Ist-Zustand abbildet – bearbeiteten wir die einzelnen Fragestellungen. Mit Hilfe von Centre of Gravity Modellen ermittelten wir sinnvolle Standorte für das neue Distributionszentrum. Die Ergebnisse ergänzten wir durch Recherchen zu Verfügbarkeiten von Logistikflächen sowie Logistikdienstleistern in der ermittelten Region.

Den Fokus legten wir hierbei zunächst darauf, die Transportkosteneinsparung und Laufzeitverbesserung durch den neuen Standort zu ermitteln. Aus zahlreichen Projekten verfügen wir über eine umfangreiche Angebotsdatenbank rund um Distributions- und Logistikdienstleistungen, um erste Annahmen für anfallende Kosten abzuleiten. Im weiteren Verlauf der Projekte werden diese in der Regel durch eine Ausschreibung validiert.

Mit Hilfe des Digital Twins wurde eine optimale Lagerhaltungsstrategie ermittelt.

Mark Smoliar, Senior Berater

Als nächstes ergänzten wir die Kosten für die Lagerung und die operativen Tätigkeiten. Dabei haben wir jeweils ein Szenario für Eigenbetrieb und eins für Fremdbetrieb entwickelt. Die ermittelte Lösung sah vor, für die ersten drei Jahre einen Logistikdienstleister zu nutzen, da dies vor allem zu Beginn eines solchen Vorhabens mehr Flexibilität bei kurzfristigen Anpassungen erlaubt. Falls die Wachstumsprognosen ab dem vierten Jahr eintreffen, sollte dann auf einen Eigenantrieb umgestellt werden.

Anschließend galt es, die optimalen Bestände, sowie die Benachschubung dieser zu ermitteln. Gerade bei Logistikdienstleistern, bei denen pro verbrauchtem Stellplatz abgerechnet wird, sollte nur so viel zu gelagert werden, wie für den optimalen Betrieb erforderlich ist. Durch zahlreiche Variationsexperimente haben wir die optimale Lagerhaltungsstrategie ermittelt. Dabei haben wir auch geprüft, inwieweit einzelne kundenspezifische Konfektionierungsprozesse am neuen Standort ausgeführt werden können. Das Ziel war, so die Variantenbildung nach hinten zu verlegen und die Anzahl der Teilenummern im Lager und somit den Stellplatzbedarf zu reduzieren. Zur Benachschubung wurden Min-Max Bestände ausgearbeitet, um möglichst gut ausgelastete FTL-Transporte ab den Produktionsstandorten zu ermöglichen. Dabei haben wir auch auf die richtige Balance zwischen Transportkosten- und Lagerhaltungskosten geachtet.

Es gibt viele Einsatzmöglichkeiten für einen Digital Twin. Treten Sie mit uns in Kontakt, wenn Sie Ihr Vorhaben besprechen möchten.

Mark Smoliar, Senior Berater

Mit Hilfe des Supply Chain Digital Twin konnten wir so ein optimales Szenario ermitteln und sowohl die Kosteneinsparungen als auch Laufzeitverbesserungen belegen. Da der Digitale Zwilling nachhaltig mit den ERP-Daten verknüpft ist, besteht bei Nachfrageänderungen jederzeit die Möglichkeit, die Lagerhaltungsstrategie erneut zu ermitteln und die Bestände entsprechend anzupassen.

Ich hoffe, dass ich Ihnen einen guten Überblick über den Digital Twin und seine Einsatzmöglichkeiten vermitteln konnte – und dass Sie nun eine Vorstellung davon haben, welche Schritte Sie unternehmen müssen, um selbst in Ihrem Unternehmen einen Supply Chain Digital Twin zu implementieren. Natürlich gibt es über die beschriebenen Anwendungsfälle hinaus noch viele weitere.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen